SZCZEGÓŁOWE WYMAGANIA TECHNOLOGICZNE

PARAMETRY OCYNKOWNI OGNIOWEJ TLC

Wanna cynkownicza o wymiarach

(długość x szerokość x głębokość):

7 x 1,6 x 3,3 m

Wymiary robocze cynkowanych elementów

(długość x szerokość x głębokość):

6,8 x 1,5 x 2,8 m

W przypadku potrzeby cynkowania elementów o wymiarach większych niż powyższe należy uzgodnić szczegóły techniczno-konstrukcyjne z Działem Handlowym Ocynkowni.

Ciężar jednostkowy cynkowanych elementów: 4 tony

Wymiary wkładu lakierni:

(długość x szerokość x głębokość):

7 x 2,2 x 0,9 m

Istnieje możliwość połączenia komór pieca do 14 m dla elementów do 500 kg

Dopuszczalne obciążenie lakierowanego elementu zawieszonego na jednej belce przenośnika: 800 kg

POWŁOKA CYNKOWA

Cynkowanie ogniowe to pokrycie stali powłoką cynkową, która powstaje podczas zanurzenia elementu stalowego w kąpieli roztopionego cynku w temperaturze 450-460 stopni Celsjusza. Podczas cynkowania następuje stopniowa dyfuzja atomów cynku w powierzchnię stali i wytwarza się warstwa stopowa żelazo-cynk. Po wyjęciu ocynkowanego elementu z kąpieli cynkowej na zewnętrznej powierzchni stopu pozostaje warstwa czystego cynku. Warstwa stopowa sprawia, że powłoka cynku jest nierozerwalnie związana ze stalowym podłożem.

Taka struktura powoduje, że w przypadku uszkodzenia jej wierzchniej warstwy spełnia ona dalej swój podstawowy cel jakim jest ochrona przed korozją.

| Grubość stali t [mm] | Minimalna średnia grubość powłoki [μm] | Masa powłoki odniesiona do powierzchni [g/m2] |

| t > 6 | 85 | 610 |

| 3 < t≤ 6 | 70 | 505 |

| 1,5 ≤ t ≤ 3 | 55 | 395 |

| t < 1,5 | 45 | 325 |

Tabela 1. Grubość powłoki cynkowej wg normy PN-EN ISO 1461.

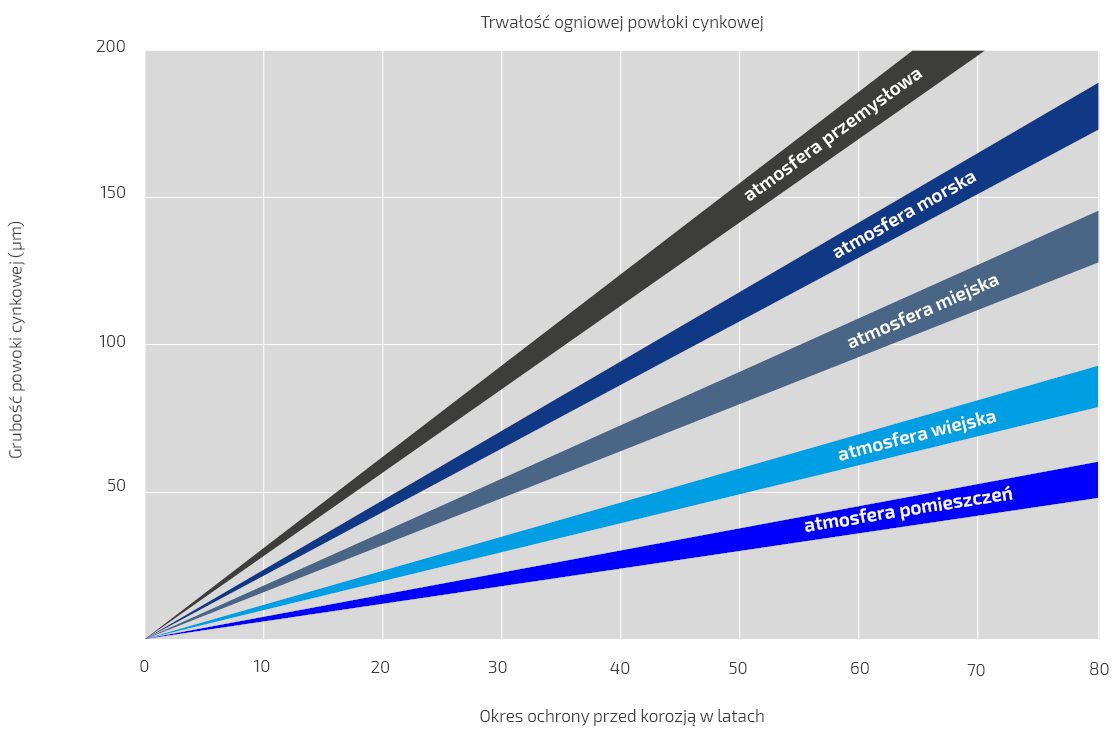

Trwałość powłoki cynkowej jest uzależniona od stopnia agresywności środowiska, w którym będzie eksploatowana. W atmosferze miejskiej o umiarkowanych obciążeniu

korozyjnym, w którym określono średni ubytek powłoki cynkowej ok 1,5 μm/rok, przy grubości powłoki cynkowej 85 μm, okres ochrony wynosi ponad 55 lat.

Wykres 1. Trwałość powłoki cynkowej.

WPŁYW PIERWIASTKÓW STOPOWYCH NA JAKOŚĆ POWŁOK CYNKOWYCH

Jakość powłok cynkowych, czyli przede wszystkim odpowiednia grubość, przyczepność do podłoża stalowego, jak również względy estetyczne takie jak: połysk, gładkość, są uzależnione od składu chemicznego stali w szczególności od zawartości krzemu, fosforu i węgla. W praktyce w stalach zawierających krzem, reakcja między żelazem a cynkiem zachodzi intensywnie, a fosfor dodatkowo przyspiesza jej przebieg.

Zawartość krzemu w stali powinna być mniejsza niż 0,03% (przy sumarycznej zawartości krzemu i fosforu poniżej 0,045%), lub powinna mieścić się w przedziale od 0,14% do 0,25%, gdzie zawartość węgla i krzemu w stali nie powinna łącznie przekraczać 0,5%.

W pozostałych przypadkach mogą powstawać powłoki cynkowe, kruche, chropowate, zbyt grube o szarym, matowym wyglądzie.

Wykres 2. Wpływ zawartości krzemu w stali na właściwości powłoki cynkowej.

| Grupy stali | Zawartość krzemu (%) | Wygląd powłoki cynkowanej ogniowo | |

| Niskokrzemowe | < 0,03 |  | Srebrzysta, błyszcząca |

| Sandelinowskie | 0,03 - 0,14 |  | Szara, matowa, chropowata, krucha |

| Sebisty | 0,14 - 0,25 |  | Srebrzysto-błyszcząca do matowo-szarej |

| Wysokokrzemowe | > 0,25 |  | Matowa, szara, krucha |

Tabela 2. Wygląd powłoki cynkowej na stalach o różnej zawartości krzemu

WYMAGANIA KONSTRUKCYJNE

Aby możliwe było ocynkowanie konstrukcji stalowej zgodnie ze standardami zawartymi w normie PN EN ISO 1461 musi ona spełniać niezbędne warunki. Osiągnięcie optymalnych warunków do cynkowania jest uzależnione w dużym stopniu od sposobu jej zaprojektowania i wykonania. Czasem drobne korekty nieodpowiednio zaprojektowanego elementu stalowego dają widoczną poprawę jakości powłoki cynkowej i obniżają koszt cynkowania.

Elementy przeznaczone do cynkowania ogniowego powinny mieć taki kształt, który umożliwi kąpieli dojście do każdej powierzchni cynkowanej, a następnie swobodne jej spłynięcie.

Na etapie projektowania należy ponadto uwzględnić:

- dobór odpowiednich gatunków stali

- wymiary wanny cynkowniczej,

- możliwość wystąpienia odkształceń termicznych,

- indywidualne cechy elementu przeznaczonego do cynkowania,

- konieczność wykonania otworów technologicznych,

- stan powierzchni elementów stalowych przed cynkowaniem.

Konstrukcje przeznaczone do cynkowania powinny spełniać następujące warunki:

Elementy konstrukcji muszą posiadać otwory technologiczne do swobodnego spłynięcia cynku i odpowietrzenia gazów. Otwory odpowietrzające i swobodnego spływu cieczy muszą być możliwie jak największe i wykonane na przeciwległych końcach i naprzeciw siebie (po przekątnej), w miejscach najwyżej i najniżej położonych.

Konstrukcje powinny być wstępnie oczyszczone, powierzchnia stalowa powinna być wolna od zgorzeliny, zawalcowań, odprysków spawalniczych, preparatów antyodpryskowych na bazie silikonów i modyfikowanych olejów roślinnych, zanieczyszczeń farbami, lakierami, olejami, smarami czy smołami żywicznymi.

Zanieczyszczenia powinny być usunięte przez zleceniodawcę. W przeciwnym wypadku Ocynkownia TLC Gorlice nie ponosi odpowiedzialności za wady powłoki cynkowej, które mogą powstać z tego tytułu. Nierówności na powierzchni stali, np: zawalcowania, wżery korozyjne, odpryski spawalnicze, rysy traserskie, stają się po ocynkowaniu bardziej widoczne.

Na elementach konstrukcyjnych należy przewidzieć otwory lub uchwyty na podwieszenie dla środków transportu technologicznego. W przypadku, gdy podwieszanie za otwory montażowe może spowodować odkształcenie wiszącego elementu pod własnym ciężarem, należy wykonać otwory lub uchwyty w odległości ¼ długości elementu od jego końców.

Elementy konstrukcyjne podlegające cynkowaniu nie mogą być zaprojektowane w formie zamkniętych przekrojów skrzynkowych. Jeśli takie występują, to należy je konstruować w sposób umożliwiający swobodny dopływ i odpływ cieczy i gazów.

Powierzchnia styku utworzona z dwóch nakładających się części w jednej lub kilku płaszczyznach musi być jak najmniejsza i nie może przekraczać 400 cm². Elementy tworzące zakładkę muszą być na całym obwodzie dookoła zespawane spoinami ciągłymi i szczelnymi. Jeżeli nie ma możliwości ułożenia spoin na całym obwodzie, to odstęp pomiędzy zachodzącymi na siebie powierzchniami musi wynosić co najmniej 3mm oraz należy zagwarantować swobodny dopływ i odpływ płynnego cynku.

Konstrukcje nie powinny posiadać małych wnęk czy szczelin. W profilach wytwarzanych z pasów blach, (np. dwuteownika, teownika, itp.), powierzchnie styku należy łączyć na całym obwodzie spoinami ciągłymi, bez pozostawiania szczelin, ponieważ po ocynkowaniu mogą wydostawać się z nich resztki cieczy technologicznych w postaci tzw. ”rdzawych wycieków”, które w znaczny sposób pogarszają jakość powłoki.

Dla elementów zaprojektowanych w sposób nie gwarantujący swobodnego wypływu powietrza i i spływu cieczy należy przewidzieć odpowiednie wycięcia lub otwory. W blachach usztywniających długość przyprostokątnej wycięcia powinna wynosić 10-55 mm. Inne otwory technologiczne powinny posiadać średnicę 8-50 mm.

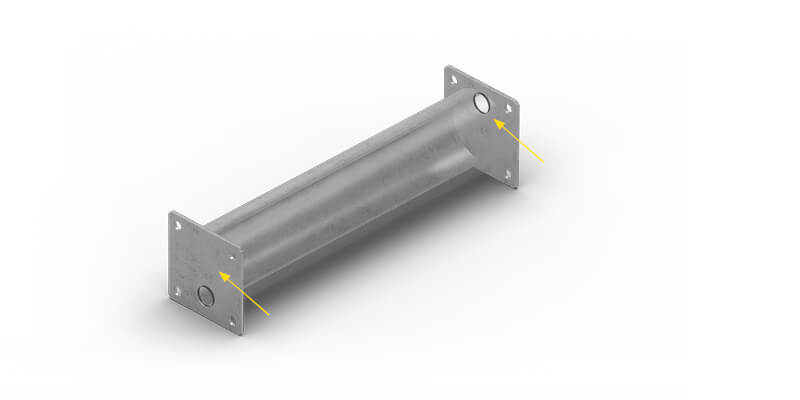

Dla konstrukcji rurowych należy przewidzieć cynkowanie powierzchni zewnętrznych i wewnętrznych. Każda składowa część elementu konstrukcyjnego wykonana z rury, na obu końcach musi posiadać otwory technologiczne, (Tabela 3).

Element konstrukcyjny przeznaczony do cynkowania ogniowego powinien składać się z jednego gatunku stali. Nie zaleca się stosować elementów wykonanych z różnych gatunków w ramach tej samej grupy, a zwłaszcza z różnych gatunków i z różnych grup.

Element przeznaczony do cynkowania powinien składać się z części o zbliżonej grubości. W określonym elemencie różnica grubości ścianek detali nie powinna być większa niż wynikająca z zależności:

![]()

Dla otworów pod śruby przyjąć tolerancje od + 1 mm do + 2 mm.

W konstrukcji nie mogą występować naprężenia, ponieważ specyfika procesu cynkowania może doprowadzić do deformacji lub uszkodzenia elementów. Dotyczy to w szczególności elementów spawanych. Dlatego też technologia wykonywania połączeń spawanych powinna być tak zaprojektowana, aby minimalizować naprężenia powstające podczas spawania, (właściwa kolejność spawania).Należy również zwrócić uwagę na jakość połączeń spawanych, w przypadku gdy spoiny są nieszczelne, po ocynkowaniu powstają wycieki z takich nieszczelności, które pogarszają jakość i wygląd (tzw. „rdzawe wycieki”).

Połączenia spawane powinny być wykonane w sposób ciągły aby uniemożliwić wnikanie roztworów z linii technologicznych pomiędzy elementy. Preferować wykonywanie spoin w sposób półautomatyczny w osłonie gazów. Nie zaleca się spawać elektrodami otulonymi, ze względu na wytwarzany podczas spawania i trudny do usunięcia żużel spawalniczy zwany szlaką spawalniczą.

Ostre krawędzie po cięciu, wierceniu, a także powstające przy tym wióry powinny zostać usunięte, powierzchnia stali po cięciu plazmą, laserem, palnikami acetylenowo-tlenowymi powinna zostać oszlifowana.

| Wymiar profilu zamkniętego [mm] | Minimalna średnica otworu [mm] do ilości otworów | ||||

| 1 | 2 | 4 | |||

| 15 | 15 | 20 x 15 | 8 | - | - |

| 20 | 20 | 30 x 15 | 10 | - | - |

| 30 | 30 | 40 x 20 | 12 | 10 | - |

| 40 | 40 | 50 x 30 | 14 | 12 | - |

| 50 | 50 | 60 x 40 | 16 | 12 | 10 |

| 60 | 60 | 80 x 40 | 20 | 16 | 10 |

| 80 | 80 | 100 x 50 | 20 | 16 | 12 |

| 100 | 100 | 120 x 60 | 25 | 20 | 12 |

| 120 | 120 | 160 x 80 | 30 | 25 | 20 |

| 160 | 160 | 200 x 120 | 40 | 25 | 20 |

| 200 | 200 | 260 x 140 | 50 | 30 | 25 |

Tabela 3. Wielkość otworów technologicznych.

PRZYKŁADY PRZYSTOSOWANIA KONSTRUKCJI DO CYNKOWANIA OGNIOWEGO

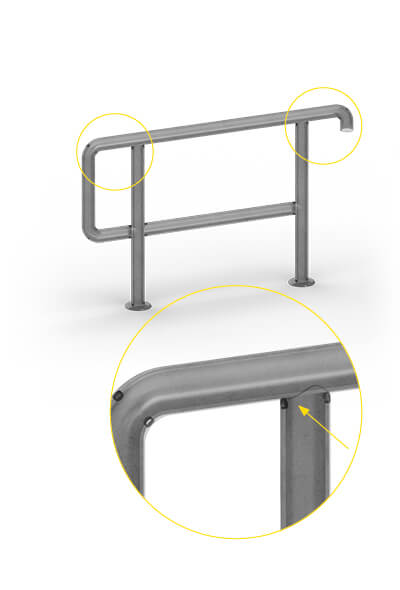

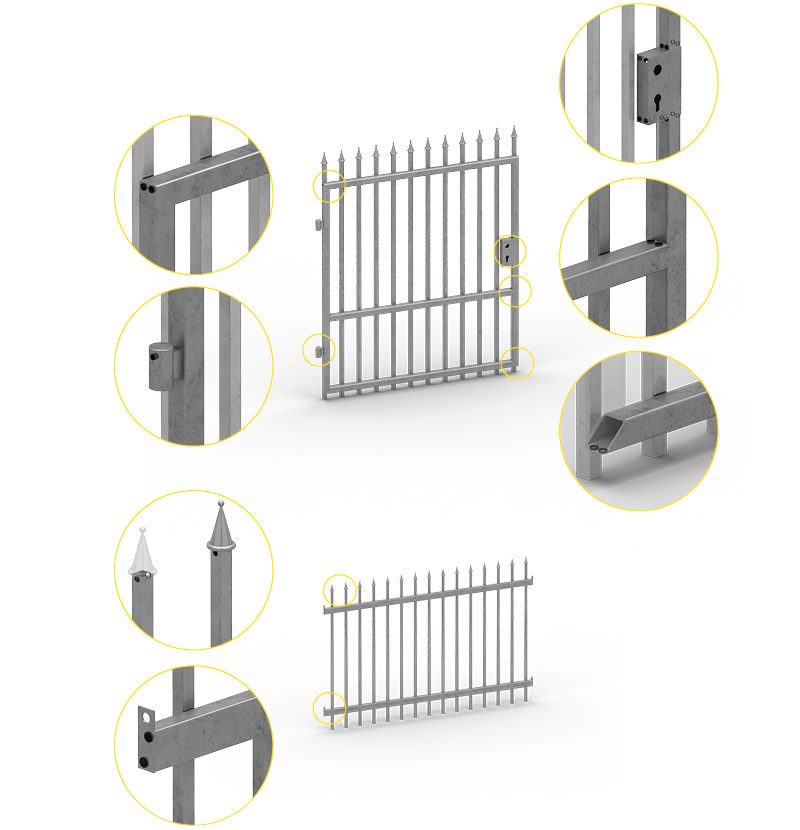

Barierki

Otwory zewnętrzne

Przed rozpoczęciem procesu cynkowania każdy z otworów technologicznych powinien być widoczny. Zapewni to kontrolę nad procesem cynkowania.

Otwory wewnętrzne

Rozwiązanie alternatywne.

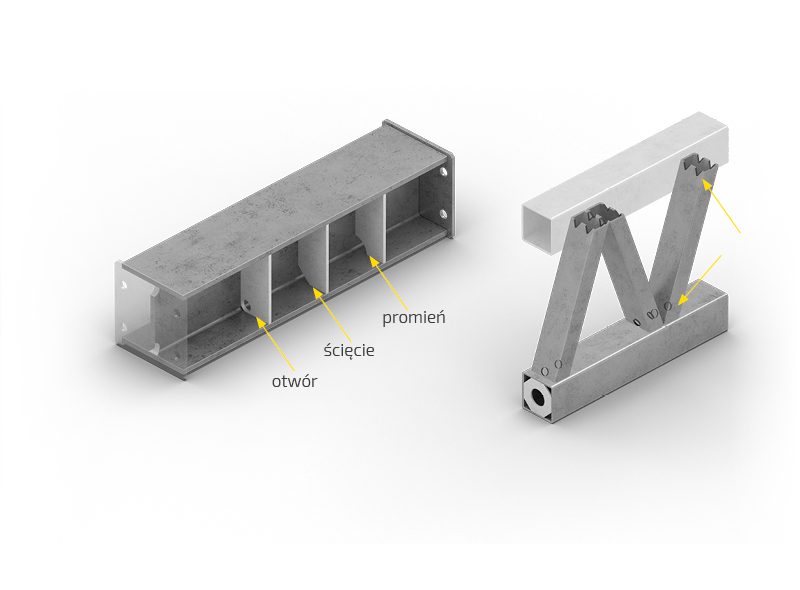

Wzmocnienia belek, stopy

Przed rozpoczęciem procesu cynkowania każdy z otworów technologicznych powinien być widoczny. Zapewni to kontrolę nad procesem cynkowania.

Na ilość i powierzchnię otworów wpływa przekrój profilu. Ich parametry określa Tabela 3.

W stopach zalecane jest wykonanie otworów w narożach. Jeżeli przekrój jest duży, dodatkowo powinno wykonać się otwór na środku.

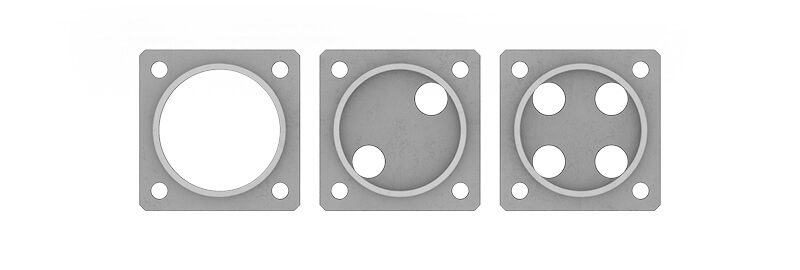

Ścięcia naroży, żebra

Rekomendowanym kształtem otworów technologicznych w żebrach jest wykonanie ścięć w kształcie łuków. Promień łuku zależy od wysokości profilu – tabela poniżej.

| Wysokość profilu | Promień |

| 100-120 | R = 15 mm |

| 120-200 | R = 20 mm |

| 200-300 | R = 25 mm |

| >300 | R = 30 mm |

Ogrodzenia

Otwarcie rur

Oba końce rury powinny być zaopatrzone w otwory technologiczne, obrócone względem siebie o 180 stopni wokół osi rury.

Na ilość i powierzchnię otworów wpływa średnica rury, nie mogą być ona mniejsza niż wielkości podane w tabeli 3.

Inne przykłady otworów technologicznych

Nakładki i wzmocnienia

Podczas wykonywania projektu usztywnienia oraz blachy węzłowej, istotnym jest aby pamiętać o zakończeniu ich przed półką elementu głównego. Umożliwia to spłynięcie cynku do samego końca. Dodatkowo nakładki powinny być obspawane spoiną ciągłą. W przypadku, gdy nakładka ma powierzchnię powyżej 400 cm2, powinny być wykonane otwory odpowietrzające. Rekomendowane jest zastosowanie rozwiązań, które wyeliminują konieczność użycia nakładki.

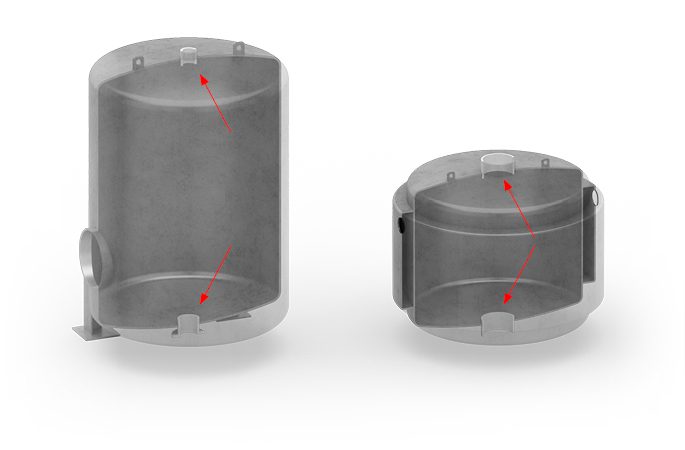

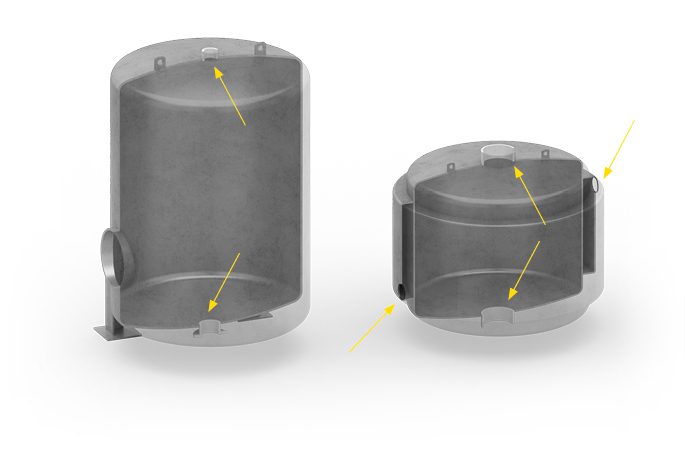

Zbiorniki

Kołnierze i króćce powinny kończyć się równo z wewnętrzną powierzchnią zbiornika.

Wewnętrzne przestrzenie powinny mieć zapewniony odpowiedni przepływ cynku.

nieprawidłowo

prawidłowo

Sposoby podwieszania

Podwieszenie wykorzystujące dodatkowe uchwyty.

Dodatkowe uchwyty/uszy można wykonać jeżeli istnieje ryzyko odkształcenia konstrukcji podczas transportu lub procesu cynkowania. Uchwyty powinny znajdować się w odległości 1/4 od obu końców elementu.

Ogólne uwagi dotyczące konstrukcji cynkowanej ogniowo

rozwiązanie preferowane

rozwiązanie nie zalecane

Rekomenduje się unikanie elementów przestrzennych. Cynkowanie takich elementów jest mniej ekonomiczne niż konstrukcji płaskich. Występują przy nim dodatkowe trudności związane chociażby z transportem. Dlatego zaleca się, aby procesowi cynkowania poddawać elementy płaskie. Profile zamknięte wymagają wykonania otworów dopływowych i odpowietrzających.

rozwiązanie preferowane

rozwiązanie nie zalecane

Podczas przygotowywania konstrukcji stalowej do procesu cynkowania, należy:

Minimalizować odkształcenia

1. Zachować właściwą kolejność spawania.

2. Stosować (w miarę możliwości) przekroje symetryczne.

3. Umożliwić swobodne rozciąganie np. przez promienie karby (rowki), usztywnienie blachy w kształt piramidy, itp.

4. Unikać znaczących różnic w grubości materiałów (w miarę możliwości).